¿Qué son VVTI y VTEC?

Un motor funciona quemando una mezcla de aire y combustible, que se expande y ejerce presión. Si se introduce más aire, la presión sobre el pistón aumenta, lo que da como resultado una mayor potencia de salida. Este proceso se conoce como carga de cilindros.

Sin embargo, en un motor de aspiración natural (sin turbo), existe un límite en cuanto a cuánto se puede aumentar la carga de cilindros bajo presión atmosférica. Se han desarrollado varios métodos para mejorar la eficiencia de carga de cilindros.

¿Por qué disminuye la carga de cilindros?

En un motor de 4 tiempos, la mezcla de aire y combustible ingresa a través de la válvula de admisión durante la carrera de admisión. La válvula de admisión se abre para permitir que el aire ingrese al cilindro y se cierra al final de la carrera. Sin embargo, dado que un motor completa un ciclo en solo milisegundos, el tiempo disponible para que la válvula de admisión permanezca abierta es muy corto, especialmente a altas RPM. Cuando un motor funciona a altas velocidades, no hay tiempo suficiente para llenar completamente el cilindro con aire, lo que reduce la presión en el pistón durante la combustión. Esto, a su vez, reduce la potencia y la eficiencia.

Además, a mayores altitudes, la presión atmosférica disminuye, lo que reduce la densidad del aire. Esto significa que hay menos oxígeno por unidad de volumen, lo que da como resultado una combustión incompleta y una menor potencia de salida.

Dado que la unidad de control del motor (ECU) ajusta la inyección de combustible en función de la entrada de aire para mantener la relación aire-combustible correcta, la densidad de aire reducida conduce a una menor inyección de combustible, lo que reduce aún más la potencia.

Debido a estos desafíos, los fabricantes han desarrollado varias tecnologías de carga de cilindros para mejorar el rendimiento del motor.

Sistemas de carga de cilindros

Una técnica común utilizada en casi todos los motores es la superposición de válvulas, donde la válvula de admisión se abre ligeramente antes de que finalice la carrera de escape. Esto permite que entre más aire al cilindro. Sin embargo, el período de superposición es muy corto, lo que limita su eficacia.

Para mejorar el flujo de aire, los fabricantes introdujeron válvulas de admisión duales, lo que dio lugar a motores de 12 válvulas (para motores de 4 cilindros). Si bien esto aumentó la eficiencia, la presencia de una sola válvula de escape creó contrapresión, lo que restringió ligeramente el flujo de aire.

Para resolver esto, los motores se actualizaron a diseños de 16 válvulas (2 válvulas de admisión y 2 válvulas de escape por cilindro). Si bien esto mejoró el rendimiento, a altas RPM, el llenado del cilindro aún no era óptimo.

Sincronización variable de válvulas (VVT)

Para abordar el problema de la admisión de aire a altas RPM, los fabricantes introdujeron la sincronización variable del árbol de levas (VCT). En este sistema, la sincronización del árbol de levas se ajusta dinámicamente utilizando la presión del aceite, lo que permite que la válvula de admisión se abra antes y permanezca abierta durante más tiempo. Esto mejora la entrada de aire, lo que aumenta el llenado del cilindro a altas RPM. Este sistema está controlado por sistemas electrónicos y se conoce con diferentes nombres según el fabricante:

Toyota – VVTI (Variable Valve Timing with Intelligence)

Honda – VTEC (Variable Valve Timing and Lift Electronic Control)

Mitsubishi – MIVEC (Mitsubishi Innovative Valve Timing Electronic Control)

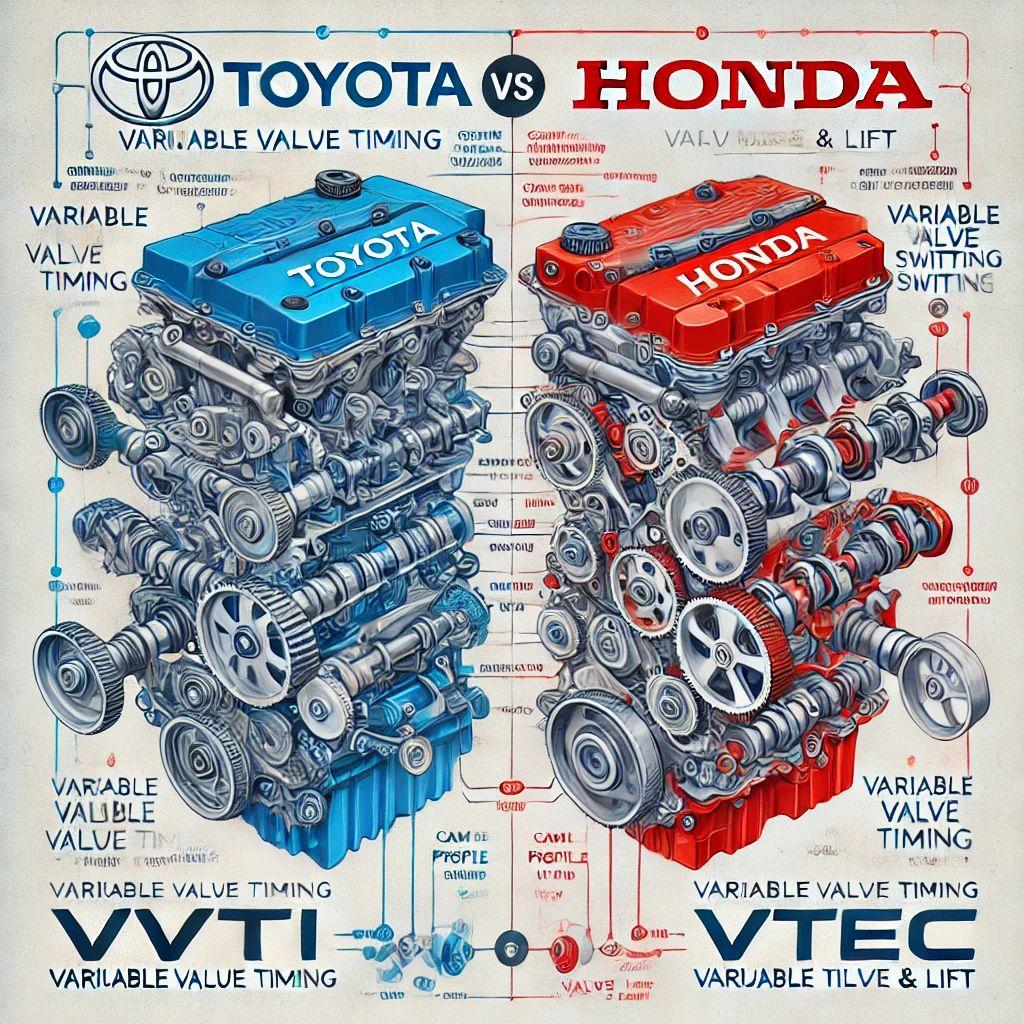

Diferencia entre VTEC y VVTI

VVTI (Toyota) ajusta la sincronización del árbol de levas, alterando el momento en que las válvulas se abren y se cierran.

VTEC (Honda) cambia tanto la sincronización como la elevación de la válvula, lo que significa que también puede ajustar cuánto se abre la válvula.

Beneficios de la sincronización variable de válvulas

Al optimizar el llenado de cilindros solo cuando es necesario, estos sistemas:

✔ Mejoran la eficiencia del combustible

✔ Aumentan la potencia de salida

✔ Mejoran el rendimiento general del motor

A pesar de estos avances, ningún fabricante ha podido lograr aún la presión atmosférica dentro del cilindro durante la carrera de admisión en un motor de aspiración natural. Para mejorar aún más la carga de los cilindros, se utilizan sistemas de inducción forzada como turbocompresores, supercargadores y óxido nitroso (NOS). Estos sistemas se clasifican como sistemas de inducción de aire forzado.

Un motor funciona quemando una mezcla de aire y combustible, que se expande y ejerce presión. Si se introduce más aire, la presión sobre el pistón aumenta, lo que da como resultado una mayor potencia de salida. Este proceso se conoce como carga de cilindros.

Sin embargo, en un motor de aspiración natural (sin turbo), existe un límite en cuanto a cuánto se puede aumentar la carga de cilindros bajo presión atmosférica. Se han desarrollado varios métodos para mejorar la eficiencia de carga de cilindros.

¿Por qué disminuye la carga de cilindros?

En un motor de 4 tiempos, la mezcla de aire y combustible ingresa a través de la válvula de admisión durante la carrera de admisión. La válvula de admisión se abre para permitir que el aire ingrese al cilindro y se cierra al final de la carrera. Sin embargo, dado que un motor completa un ciclo en solo milisegundos, el tiempo disponible para que la válvula de admisión permanezca abierta es muy corto, especialmente a altas RPM. Cuando un motor funciona a altas velocidades, no hay tiempo suficiente para llenar completamente el cilindro con aire, lo que reduce la presión en el pistón durante la combustión. Esto, a su vez, reduce la potencia y la eficiencia.

Además, a mayores altitudes, la presión atmosférica disminuye, lo que reduce la densidad del aire. Esto significa que hay menos oxígeno por unidad de volumen, lo que da como resultado una combustión incompleta y una menor potencia de salida.

Dado que la unidad de control del motor (ECU) ajusta la inyección de combustible en función de la entrada de aire para mantener la relación aire-combustible correcta, la densidad de aire reducida conduce a una menor inyección de combustible, lo que reduce aún más la potencia.

Debido a estos desafíos, los fabricantes han desarrollado varias tecnologías de carga de cilindros para mejorar el rendimiento del motor.

Sistemas de carga de cilindros

Una técnica común utilizada en casi todos los motores es la superposición de válvulas, donde la válvula de admisión se abre ligeramente antes de que finalice la carrera de escape. Esto permite que entre más aire al cilindro. Sin embargo, el período de superposición es muy corto, lo que limita su eficacia.

Para mejorar el flujo de aire, los fabricantes introdujeron válvulas de admisión duales, lo que dio lugar a motores de 12 válvulas (para motores de 4 cilindros). Si bien esto aumentó la eficiencia, la presencia de una sola válvula de escape creó contrapresión, lo que restringió ligeramente el flujo de aire.

Para resolver esto, los motores se actualizaron a diseños de 16 válvulas (2 válvulas de admisión y 2 válvulas de escape por cilindro). Si bien esto mejoró el rendimiento, a altas RPM, el llenado del cilindro aún no era óptimo.

Sincronización variable de válvulas (VVT)

Para abordar el problema de la admisión de aire a altas RPM, los fabricantes introdujeron la sincronización variable del árbol de levas (VCT). En este sistema, la sincronización del árbol de levas se ajusta dinámicamente utilizando la presión del aceite, lo que permite que la válvula de admisión se abra antes y permanezca abierta durante más tiempo. Esto mejora la entrada de aire, lo que aumenta el llenado del cilindro a altas RPM. Este sistema está controlado por sistemas electrónicos y se conoce con diferentes nombres según el fabricante:

Toyota – VVTI (Variable Valve Timing with Intelligence)

Honda – VTEC (Variable Valve Timing and Lift Electronic Control)

Mitsubishi – MIVEC (Mitsubishi Innovative Valve Timing Electronic Control)

Diferencia entre VTEC y VVTI

VVTI (Toyota) ajusta la sincronización del árbol de levas, alterando el momento en que las válvulas se abren y se cierran.

VTEC (Honda) cambia tanto la sincronización como la elevación de la válvula, lo que significa que también puede ajustar cuánto se abre la válvula.

Beneficios de la sincronización variable de válvulas

Al optimizar el llenado de cilindros solo cuando es necesario, estos sistemas:

✔ Mejoran la eficiencia del combustible

✔ Aumentan la potencia de salida

✔ Mejoran el rendimiento general del motor

A pesar de estos avances, ningún fabricante ha podido lograr aún la presión atmosférica dentro del cilindro durante la carrera de admisión en un motor de aspiración natural. Para mejorar aún más la carga de los cilindros, se utilizan sistemas de inducción forzada como turbocompresores, supercargadores y óxido nitroso (NOS). Estos sistemas se clasifican como sistemas de inducción de aire forzado.

¿Qué son VVTI y VTEC?💨🛠️🔧👇

Un motor funciona quemando una mezcla de aire y combustible, que se expande y ejerce presión. Si se introduce más aire, la presión sobre el pistón aumenta, lo que da como resultado una mayor potencia de salida. Este proceso se conoce como carga de cilindros.

Sin embargo, en un motor de aspiración natural (sin turbo), existe un límite en cuanto a cuánto se puede aumentar la carga de cilindros bajo presión atmosférica. Se han desarrollado varios métodos para mejorar la eficiencia de carga de cilindros.

¿Por qué disminuye la carga de cilindros?

En un motor de 4 tiempos, la mezcla de aire y combustible ingresa a través de la válvula de admisión durante la carrera de admisión. La válvula de admisión se abre para permitir que el aire ingrese al cilindro y se cierra al final de la carrera. Sin embargo, dado que un motor completa un ciclo en solo milisegundos, el tiempo disponible para que la válvula de admisión permanezca abierta es muy corto, especialmente a altas RPM. Cuando un motor funciona a altas velocidades, no hay tiempo suficiente para llenar completamente el cilindro con aire, lo que reduce la presión en el pistón durante la combustión. Esto, a su vez, reduce la potencia y la eficiencia.

Además, a mayores altitudes, la presión atmosférica disminuye, lo que reduce la densidad del aire. Esto significa que hay menos oxígeno por unidad de volumen, lo que da como resultado una combustión incompleta y una menor potencia de salida.

Dado que la unidad de control del motor (ECU) ajusta la inyección de combustible en función de la entrada de aire para mantener la relación aire-combustible correcta, la densidad de aire reducida conduce a una menor inyección de combustible, lo que reduce aún más la potencia.

Debido a estos desafíos, los fabricantes han desarrollado varias tecnologías de carga de cilindros para mejorar el rendimiento del motor.

Sistemas de carga de cilindros

Una técnica común utilizada en casi todos los motores es la superposición de válvulas, donde la válvula de admisión se abre ligeramente antes de que finalice la carrera de escape. Esto permite que entre más aire al cilindro. Sin embargo, el período de superposición es muy corto, lo que limita su eficacia.

Para mejorar el flujo de aire, los fabricantes introdujeron válvulas de admisión duales, lo que dio lugar a motores de 12 válvulas (para motores de 4 cilindros). Si bien esto aumentó la eficiencia, la presencia de una sola válvula de escape creó contrapresión, lo que restringió ligeramente el flujo de aire.

Para resolver esto, los motores se actualizaron a diseños de 16 válvulas (2 válvulas de admisión y 2 válvulas de escape por cilindro). Si bien esto mejoró el rendimiento, a altas RPM, el llenado del cilindro aún no era óptimo.

Sincronización variable de válvulas (VVT)

Para abordar el problema de la admisión de aire a altas RPM, los fabricantes introdujeron la sincronización variable del árbol de levas (VCT). En este sistema, la sincronización del árbol de levas se ajusta dinámicamente utilizando la presión del aceite, lo que permite que la válvula de admisión se abra antes y permanezca abierta durante más tiempo. Esto mejora la entrada de aire, lo que aumenta el llenado del cilindro a altas RPM. Este sistema está controlado por sistemas electrónicos y se conoce con diferentes nombres según el fabricante:

Toyota – VVTI (Variable Valve Timing with Intelligence)

Honda – VTEC (Variable Valve Timing and Lift Electronic Control)

Mitsubishi – MIVEC (Mitsubishi Innovative Valve Timing Electronic Control)

Diferencia entre VTEC y VVTI

VVTI (Toyota) ajusta la sincronización del árbol de levas, alterando el momento en que las válvulas se abren y se cierran.

VTEC (Honda) cambia tanto la sincronización como la elevación de la válvula, lo que significa que también puede ajustar cuánto se abre la válvula.

Beneficios de la sincronización variable de válvulas

Al optimizar el llenado de cilindros solo cuando es necesario, estos sistemas:

✔ Mejoran la eficiencia del combustible

✔ Aumentan la potencia de salida

✔ Mejoran el rendimiento general del motor

A pesar de estos avances, ningún fabricante ha podido lograr aún la presión atmosférica dentro del cilindro durante la carrera de admisión en un motor de aspiración natural. Para mejorar aún más la carga de los cilindros, se utilizan sistemas de inducción forzada como turbocompresores, supercargadores y óxido nitroso (NOS). Estos sistemas se clasifican como sistemas de inducción de aire forzado.